เทคโนโลยี Cell to Body (CTB) ของ BYD ช่วยลดน้ำหนัก เพิ่มประสิทธิภาพ และมีความปลอดภัย

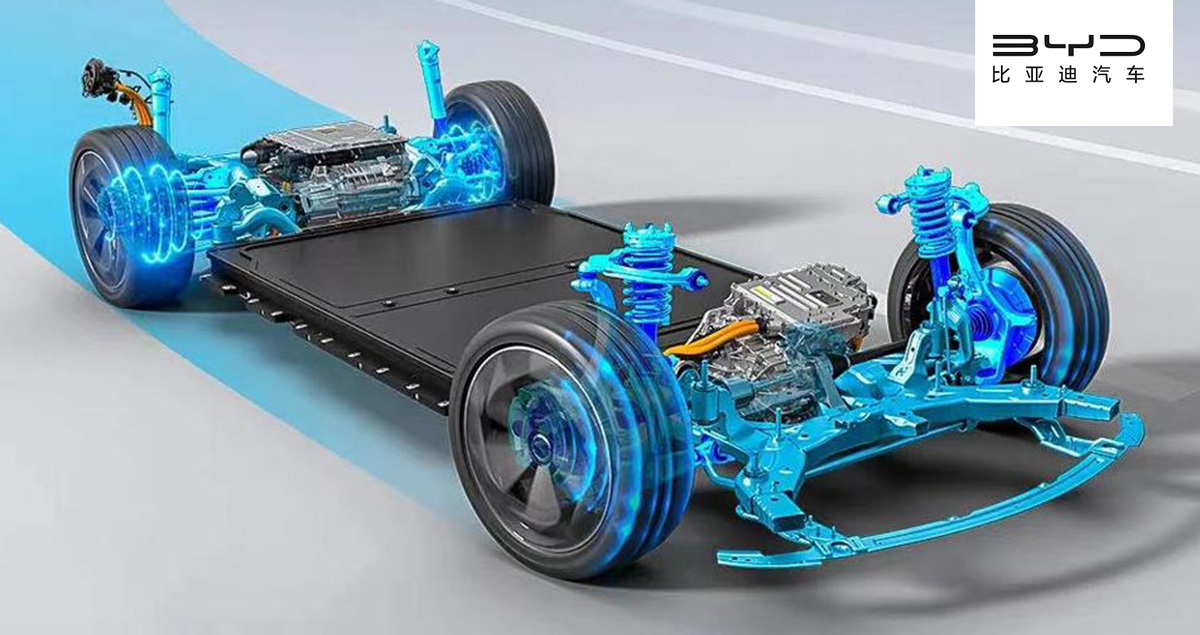

Cell to Body (CTB) เป็นเทคโนโลยีแบตเตอรี่ที่พัฒนาโดย BYD โดยจะรวมเซลล์แบตเตอรี่เข้ากับตัวรถโดยตรง ทำให้ไม่ต้องใช้ชุดแบตเตอรี่แยกต่างหาก

การออกแบบแบตเตอรี่แพ็คแบบเดิมๆ เซลล์แบตเตอรี่จะบรรจุอยู่ในกล่องแยกต่างหากจากตัวถังรถ กล่องนี้ทำหน้าที่ปกป้องเซลล์แบตเตอรี่จากการกระแทกและความเสียหายอื่นๆ อย่างไรก็ตาม กล่องนี้สามารถแตกหรือเสียหายได้จากการชนหรืออุบัติเหตุอื่นๆ ส่งผลให้เซลล์แบตเตอรี่เกิดการลัดวงจรหรือระเบิดได้

ในทางกลับกัน การออกแบบ CTB เซลล์แบตเตอรี่จะรวมเข้ากับตัวถังรถโดยตรง ตัวถังรถทำหน้าที่ปกป้องเซลล์แบตเตอรี่จากการกระแทกและความเสียหายอื่นๆ ได้ดียิ่งขึ้น นอกจากนี้ การออกแบบ CTB ยังช่วยให้ติดตั้งเซลล์แบตเตอรี่ได้แน่นหนายิ่งขึ้น ซึ่งช่วยลดความเสี่ยงที่เซลล์แบตเตอรี่จะเคลื่อนตัวและเกิดการลัดวงจรหรือระเบิดได้

เทคโนโลยี CTB ได้ผ่านการทดสอบ ค่อนข้างหนัก เช่น นำรถบรรทุกหนัก 50 ตันเหยียบแบตเตอรี่ แต่ก็ไม่มีความเสียหาย รวมทั้งการทดสอบความร้อนอื่นๆ ที่เกินมาตรฐาน การออกแบบนี้ทำให้มีความแข็งแกร่งในการบิดตัวของตัวเครื่องเพิ่มขึ้น 100 เปอร์เซ็นต์เมื่อเทียบกับการออกแบบทั่วไปและมากกว่า 40,000 นิวตันเมตร/°

ข้อดีของเทคโนโลยี Cell to Body (CTB) ของ BYD

- ความแข็งแกร่งของโครงสร้างที่เพิ่มขึ้น : เซลล์แบตเตอรี่ได้รับการปกป้องที่ดีขึ้นจากการกระแทกและความเสียหายอื่นๆ เนื่องจากมีการรวมเข้ากับตัวถังรถ

- ความปลอดภัยที่ได้รับการปรับปรุง : เซลล์แบตเตอรี่ได้รับการปกป้องที่ดีขึ้นจากการกระแทกและความเสียหายอื่นๆ

- น้ำหนักที่ลดลง : การยกเลิกชุดแบตเตอรี่ที่แยกจากกันจะช่วยลดน้ำหนักของยานพาหนะ

- ระยะที่เพิ่มขึ้น:เทคโนโลยี CTB ช่วยให้สามารถติดตั้งเซลล์แบตเตอรี่ในรถยนต์ได้มากขึ้น จึงเป็นการเพิ่มระยะ

รถยนต์ไฟฟ้าที่ใช้เทคโนโลยี Cell to Body (CTB)

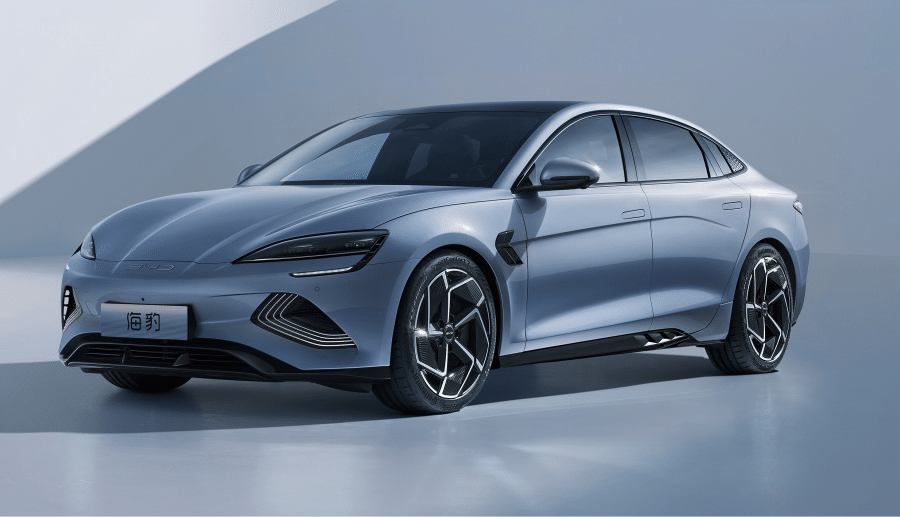

- BYD Han EV

- BYD Seal

- BYD Dolphin

- BYD Song Plus

- BYD Tang

- และรถยนต์รุ่นใหม่ๆของ BYD

นอกจากนี้ ยังมีรถยนต์ไฟฟ้ารุ่นอื่นๆ ที่คาดว่าจะใช้เทคโนโลยี CTB ในอนาคต เช่น

- Tesla Model Y

- Volkswagen ID.3

- Volkswagen ID.4

- Ford F-150 Lightning

- General Motors Chevrolet Silverado EV

Cell to Body (CTB) ปลอดภัยหรือไม่?

- โดยทั่วไปเทคโนโลยี CTB ถือว่าปลอดภัย ในกรณีที่เกิดการชนกัน เซลล์แบตเตอรี่จะได้รับการปกป้องโดยตัวรถ นอกจากนี้ การออกแบบ CTB ยังช่วยกระจายแรงกระแทกได้อย่างสม่ำเสมอมากขึ้น ซึ่งสามารถลดความเสี่ยงต่อความเสียหายของแบตเตอรี่ได้

- อย่างไรก็ตาม สิ่งสำคัญที่ควรทราบคือเทคโนโลยี CTB ยังค่อนข้างใหม่ และจำเป็นต้องมีการทดสอบเพิ่มเติมเพื่อประเมินความปลอดภัยอย่างเต็มที่ ผู้เชี่ยวชาญบางคนได้แสดงความกังวลเกี่ยวกับความเป็นไปได้ที่จะเกิดเพลิงไหม้จากแบตเตอรี่ในรถยนต์ CTB อย่างไรก็ตาม ผู้ผลิตรถยนต์กำลังทำงานเพื่อแก้ไขข้อกังวลเหล่านี้ และพวกเขามั่นใจว่ารถยนต์ CTB มีความปลอดภัย

- โดยรวมแล้ว เทคโนโลยี CTB ถือเป็นเทคโนโลยีใหม่ที่มีศักยภาพในการทำให้รถยนต์ไฟฟ้ามีความปลอดภัย มีประสิทธิภาพมากขึ้น และราคาไม่แพงมากขึ้น

ปัจจุบันเทคโนโลยีแบตเตอรี่ในจีน แบ่งออกเป็น 3 แบบ ได้แก่ CTP , CTC และ CTB

เทคโนโลยี CTP (cell-to-pack) ที่ไม่ใช้โมดูลแบบเดิม แต่ติดตั้งเซลล์ในแบตเตอรี่โดยตรง

-

เทคโนโลยีแบตเตอรี่ CTP มีความโด่ดเด่นอย่างมากในแง่ ประสิทธิภาพสูง ด้วยการนำเซลล์แบตเตอรี่มาประกอบกันเป็นแพ็กโดยตรงโดยไม่ต้องใช้โมดูล ทำให้แบตเตอรีสำรองมีความหนาแน่นของพลังงานมากขึ้น ลดความซับซ้อนในการผลิต น้ำหนักเบา และ ต้นทุนที่ต่ำกว่า มีความปลอดภัยสูงกว่า

เทคโนโลยี CTC (Cell To Chassis) ไม่เพียงการรวมเซลล์แบตเตอรี่เข้ากับโครงสร้างแชสซี แต่ช่วยปรับปรุงการใช้พื้นที่ตัวถังให้ดีขึ้น

-

ทางเทคนิค CTC จะช่วยลดชิ้นส่วนแบตเตอรี่ลง 20% ลดต้นทุนในโครงสร้าง 15% เพิ่มพื้นที่เค้าโครงแบตเตอรี่ 14.5% และ เพิ่มพื้นที่แนวตั้งของตัวถัง 10 มม. ไม่เพียงแต่ลดต้นทุน แต่ยังปรับปรุงพื้นที่และประสิทธิภาพความทนทานของรถ

-

แม้ว่าเทคโนโลยี CTC จะมีข้อดีในการลดน้ำหนักของรถทั้งคันและปรับปรุงความจุของแบตเตอรี่โดยรวม แต่โซลูชันนี้จะทำให้ผู้ขับขี่นั่งบนก้อนแบตเตอรี่โดยตรง ทำให้เกิดข้อกำหนดในความปลอดภัยของโครงสร้าง และ การจัดการความร้อนของแบตเตอรี่

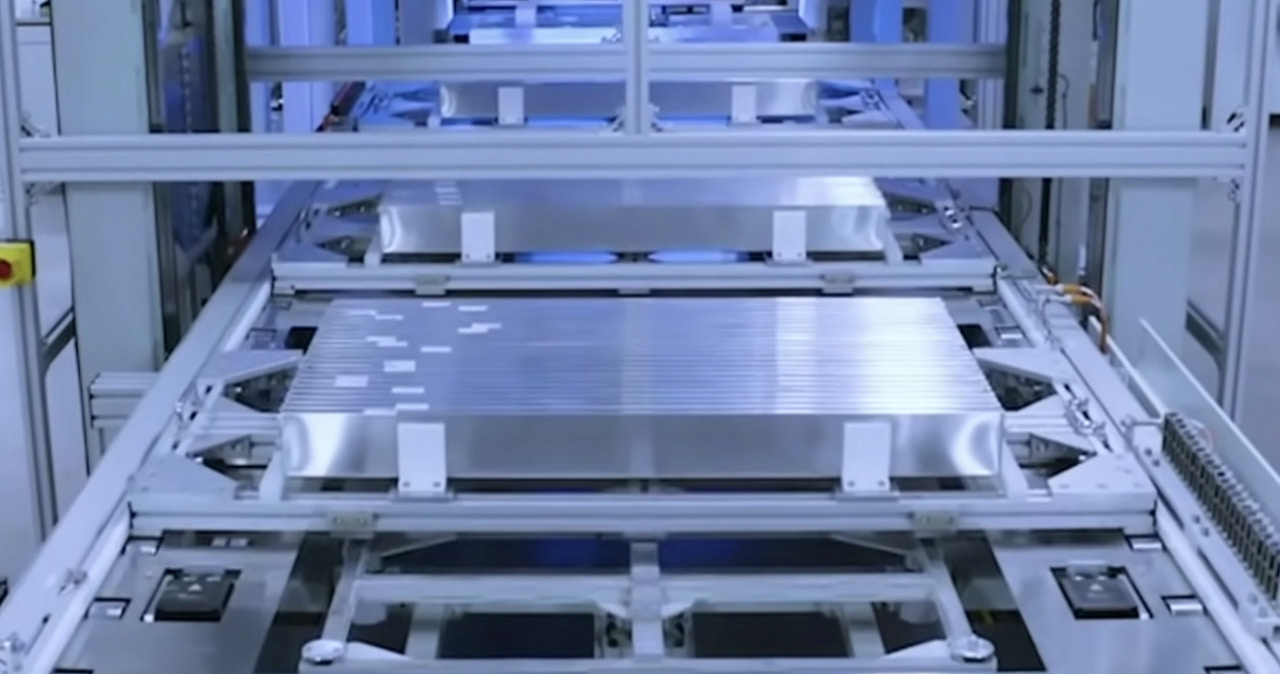

เทคโนโลยีแบตเตอรี่ CTB หรือ Cell to Body ของ BYD

-

แบตเตอรี่จะถูกรวมเข้ากับโครงสร้างด้านล่างของตัวรถโดยตรง ซึ่งช่วยลดพื้นที่ในการใช้งาน และ ปลอดภัยมากขึ้น

-

วิธีการออกแบบใหม่นี้ทำให้ไม่จำเป็นต้องใช้โมดูลแบตเตอรี่ และทำให้ผู้ผลิตสามารถใส่เซลล์แบตเตอรี่ลงในชุดแบตเตอรี่ได้โดยตรง จะช่วยลดน้ำหนักของก้อนแบตเตอรี่และยังช่วยเพิ่มความหนาแน่นของพลังงาน

อายุใช้งาน 1.2 ล้านกิโลเมตร BYD Blade แบตเตอรี่รถยนต์ไฟฟ้า ไม่ติดไฟ ความจุสูง ลดพื้นที่ 50% ชาร์จกว่า 3,000 ครั้ง

แบตเตอรี่เบลดของ BYD

Blade Battery ที่ผลิตโดยบริษัทรถยนต์สัญชาติจีนอย่าง BYD หลังจากมีข่าวลือหนาหูว่า Elon Musk เจ้าของ Tesla มีความสนใจที่จะนำแบตเตอรี่ชนิดนี้มาใช้บ้าง (ปัจจุบัน Tesla ใช้แบตเตอรี่ของ LG และ CATL)

-

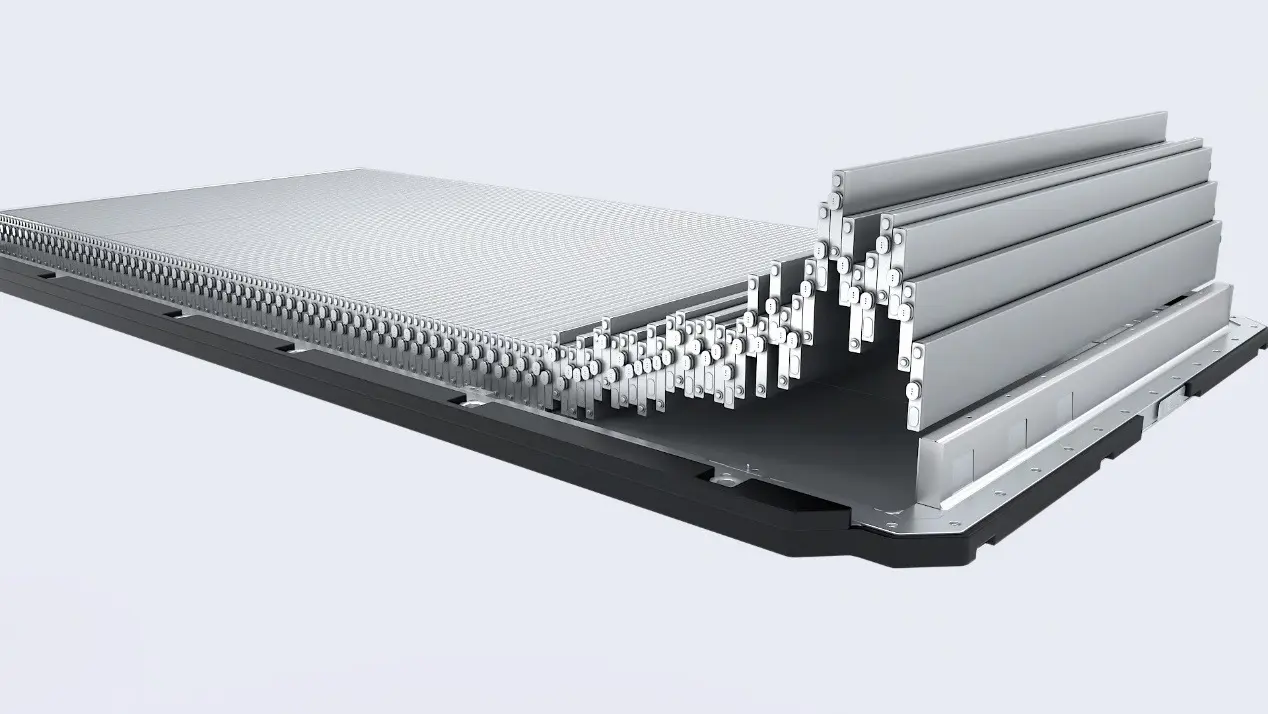

BYD Blade เป็นแบตเตอรี่ลิเธียมไอออนฟอสเฟต (LFP) ชนิด หนึ่ง สำหรับรถยนต์ไฟฟ้าที่ออกแบบ และ ผลิตโดย FinDreams Battery ซึ่งเป็นบริษัทในเครือ ของ BYD

Blade Battery ของ BYD พวกเขาได้ให้คำมั่นว่า จะกำหนดมาตรฐานความปลอดภัยของแบตเตอรี่ใหม่ ปัจจุบันแบตเตอรี่ชนิดนี้ติดตั้งในรถยนต์รุ่นใหม่ๆของแบรนด์อย่าง Qin Plus, Song Plus, BYD Tang EV, BYD Yuan Plus (BYD Atto 3) และ E2

เทคโนโลยีแบตเตอรี่ BYD Blade ได้รับการพัฒนามาหลายปี พร้อมกับเคมิลิเธียมไออน ฟอสเฟต (LFP) แทนการผสมนิกเกิลแมงกานีสโคบอลต์ (NMC) แทนที่จะมีหลายโมดูล BYD Blade Battery จะจัดเรียงเซลล์ทั้งหมดเข้าด้วยกัน ทำให้ประหยัดพื้นที่มากกว่า 50% เมื่อเทียบกับแบตเตอรี่ชนิดอื่นๆ

-

Blade Battery ของ BYD ถูกออกแบบในลักษณะ cell-to-pack technology (CTP) ซึ่งทำให้มีความหนาแน่นของพลังงานที่ค่อนข้างสูง ด้วยการแพ็คโดยตรงไม่คต้องแพ็คเซลล์ลงโมดูลก่อน ทำให้ไม่เสียพื้นที่ในการใช้งาน

-

เทคโนโลยี CTP ชุดแบตเตอรี่จะถูกประกอบโดยตรงจากเซลล์โดยไม่ต้องใช้โมดูล ปัจจุบันมีผู้ผลิตแบตเตอรี่หลายรายกำลัผลิตแบบนี้ เช่น BYD Auto, CATL, LG Chem และ SVOLT

He Long รองประธาน BYD และ ประธาน FinDreams Battery Co กล่าวว่าแบตเตอรี่ Blade มีข้อดี 4 ประการ ได้แก่

-

ปล่อยความร้อนช้า

-

สร้างความร้อนต่ำ

-

อุณหภูมิเริ่มต้นสูง สำหรับการคายความร้อน

-

ไม่ปล่อยออกซิเจนในระหว่างการสลาย

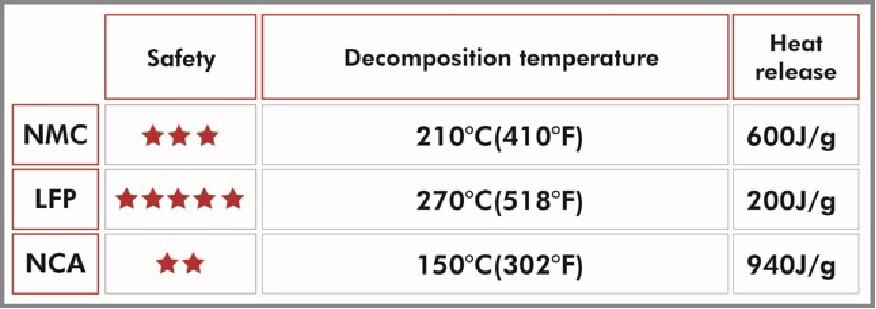

ตารางแสดงคุณสมบัติความปลอดภัยของสารเคมีในแบตเตอรี่รถยนต์ชนิด NMC, LFP และ NCA (“RISKS ASSOCIATED WITH LITHIUM: CAN YOU REALLY TRUST A LITHIUM BATTERY?” (https://www.flashbattery.tech/en/safety-and-risks-of-lithium-battery/)

ตารางแสดงคุณสมบัติความปลอดภัยของสารเคมีในแบตเตอรี่รถยนต์ชนิด NMC, LFP และ NCA (“RISKS ASSOCIATED WITH LITHIUM: CAN YOU REALLY TRUST A LITHIUM BATTERY?” (https://www.flashbattery.tech/en/safety-and-risks-of-lithium-battery/)

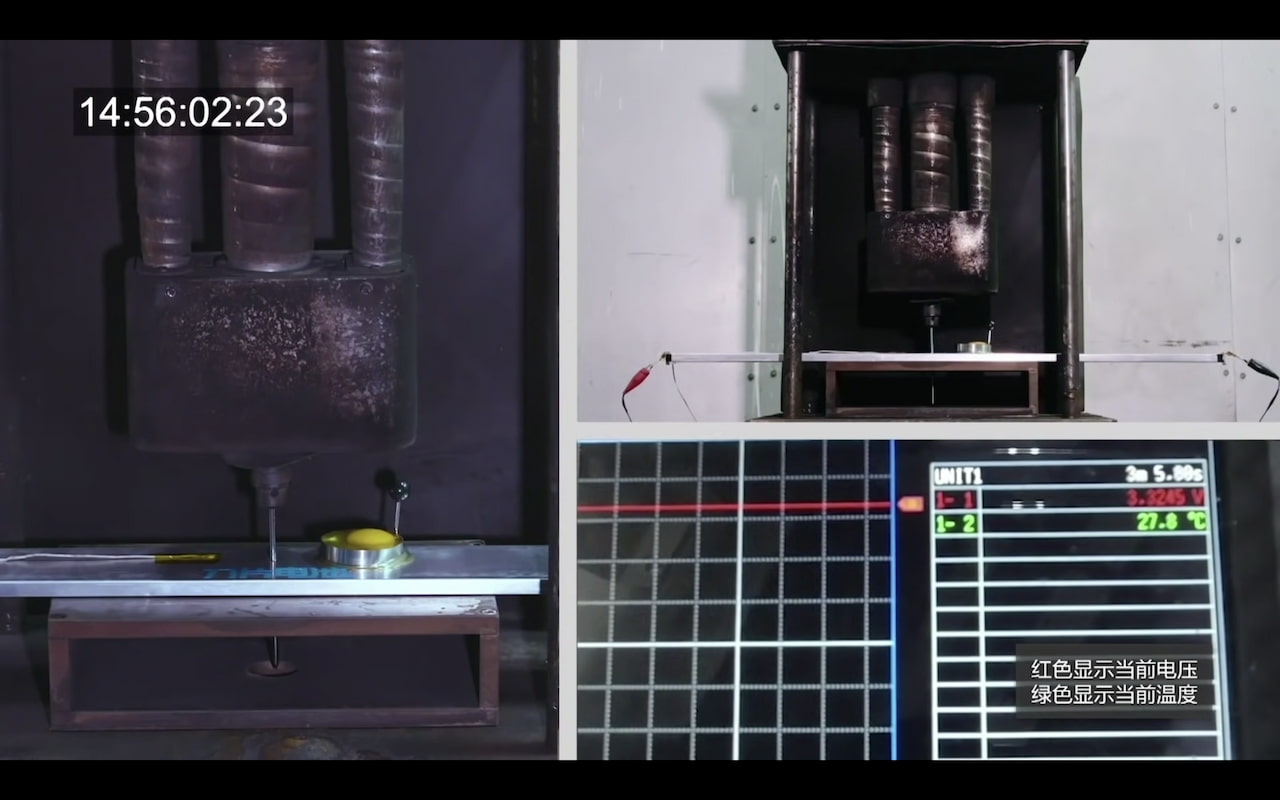

การทดสอบแบตเตอรี่ BYD Blade

BYD ได้ทำการทดสอบแบตเตอรี่อย่างเข้มงวด วิศวกรของบริษัทนำแบตเตอรี่ไปเจาะให้ความร้อน 300 เซลเซียส ด้วยการชาร์จเกิน 260%

รวมทั้ง มีการทดสอบความแข็งแกร่งของโครงสร้าง พบว่า แบตเตอรี่ไม่ปล่อยควัน หรือ ไฟในระหว่างการเจาะ แม้จะอยู่ในอุณหภูมิพื้นผิว 30 – 60 องศา

เป็นชัดเจนว่า แบตเตอรี่ Blade สามารถทนความร้อนได้สูงมาก (ปกติแบตเตอรี่ลิเธียมแบบไตรภาค เมื่อผ่านความร้อนระดับ 260-270 เซลเซียส)

แบตเตอรี่แบบบล็อก LFP ทั่วไปมีอุณหภูมิ 93 เซลเซียส ถึง 210 เซลเซียส แต่ไม่ปล่อยไฟ หรือ ควัน

แบตเตอรี่สามประเภท ผ่านการทดสอบการเจาะ ในห้องปฏิบัติการ ประการแรก การทดสอบนี้ใช้แบตเตอรี่ NMC เกิดระเบิดทันทีเมื่อตะปูทะลุ

ในการทดสอบครั้งที่สอง แบตเตอรี่ LFP ปกติถูกเจาะเข้าไปอีกครั้งเพื่อตรวจสอบความร้อนสูง เมื่อการทดสอบดำเนินไป ได้เกิดการเผาไหม้ในอุณหภูมิ 210 เซลเซียส

BYD ใส่แบตเตอรี่ Blade ลงในเตาเผา 148.8 เซลเซียส แม้จะชาร์จเกิน 260% แต่ตัวเครื่องไม่ได้รับการเผาไหม้รวมทั้งไม่มีไฟไหม้ หรือการระเบิด

BYD ได้ทำการทดสอบโครงสร้างที่ใหญ่กว่า ด้วยการใช้รถบรรทุกขนาด 46 ตัน ขับทับแบตเตอรี่ Blade แต่ไม่ก่อให้เกิดการรั่วซึม ผิดรูป หรือมีควัน

BYD กล่าวว่าแบตเตอรี่ไม่เสียหาย หลังจากการทดสอบการกดทับดังกล่าว ซึ่งมันมีความปลอดภัยค่อนข้างสูง หากเป็นอย่างการทดสอบ แน่นอนสามารถใช้ในรถยนต์ไฟฟ้าได้

| Aspect | BYD Blade ข้อมูล |

| ชนิดเคมี | LiFePO4 (LFP) |

| ความจุ | 202 Ah |

| แรงดันไฟฟ้า | 3.2 V |

| แรงดันไฟชาร์จสูงสุด | 3.65 V |

| พลังงาน | 646.4 Wh |

| ความยาว | 905 มม. |

| ความกว้าง | 118 มม. |

| ความสูง | 13.5 มม. |

| ขนาด | 1.4 L |

| ความหนาแน่นพลังงาน Volumetric | 448 Wh/L |

| น้ำหนัก | 3.9 kg (est.) |

| ความหนาแน่นพลังงาน Gravimetric | 166 Wh/kg |

| การคายประจุ | 3,000+ cycles |

แบตเตอรี่ BYD Blade มาพร้อมขนาดความยาว 37.7 นิ้ว กว้าง 3.5 นิ้ว และ สูง 0.5 นิ้ว เซลล์แบตเตอรี่เดียวถูกจัดวางแบบเบลดลงในแพ็ค ลดพื้นที่การงานกว่า 50%

ความสามารถของแบตเตอรี่ BYD Blade ใช้งานได้นานกว่า 1.2 ล้านกิโลเมตร หลังจากการชาร์จ/การคายประจุ 3,000 รอบ

แบตเตอรี่เบลดของ BYD ไม่เพียไงด้รับความสนใจจาก Tesla แต่ยังรวมถึง TOYOTA , SUZUKI รวมถึงค่ายอื่นๆที่ยังไม่เปิดเผย สำหรับแบตเตอรี่เบลดตอนนี้ใช้งานจริง ไม่ใช่แค่โมเดล

BYD กำลังวางแผนสร้างโรงงานผลิตใหม่สำหรับแบตเตอรี่เบลดในไถโจว ในจังหวัดเจ้อเจียงของจีน กำลังการผลิต 22 GWh ต่อปีจะถูกสร้างขึ้นบนพื้นที่ประมาณหนึ่งล้านตารางเมตร โรงงานแห่งใหม่ มีกำหนดเดินสารการผลิตครึ่งแรกของปี 2023 การก่อสร้างทั้งโครงการคาดว่าจะแล้วเสร็จภายในสิ้นทั้งหมด ในเดือนมิถุนายน 2024

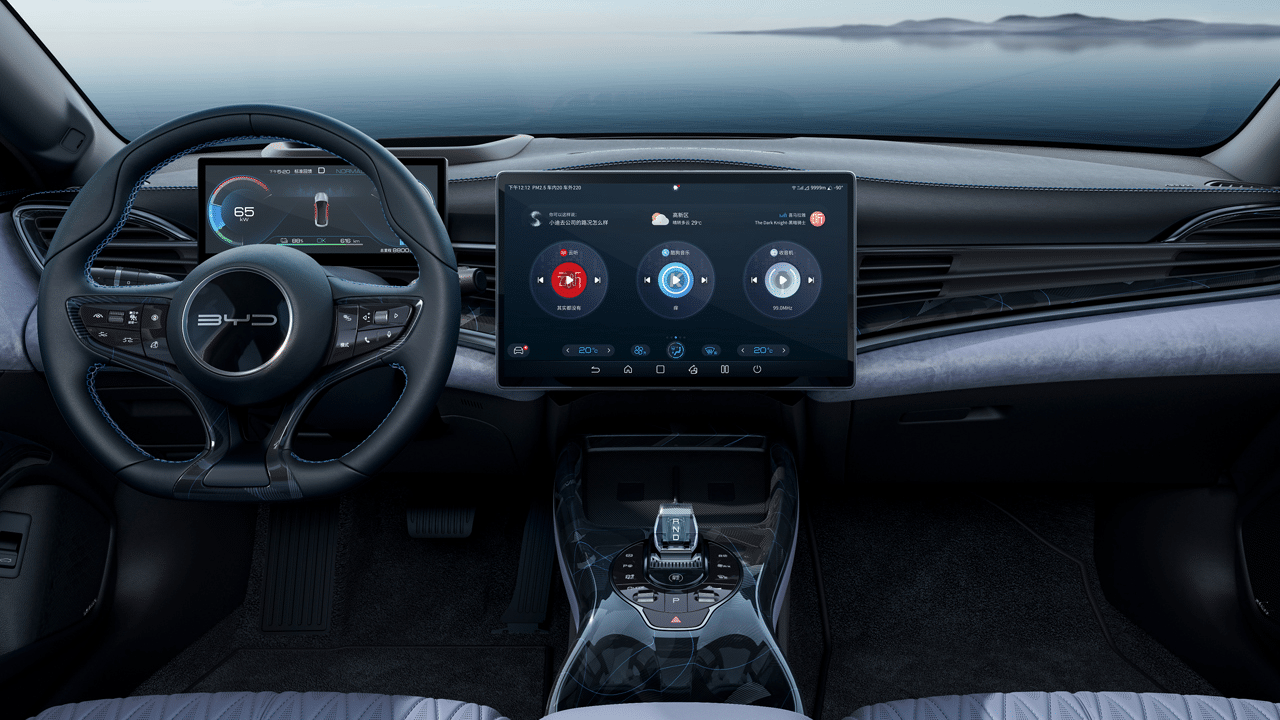

เทคโนโลยี BYD Blade ไม่ได้ลดทอนประสิทธิภาพยานยนต์ไฟฟ้า แต่ช่วยส่งเสริมประสิทธิภาพยานยนต์ไฟฟ้าของรถยนต์จีน และ ทั่วโลก BYD ตั้งใจนำเทคโนโลยีนี้มาใส่ในแพลตฟอร์มอย่าง e-platform 3.0 ที่ติดตั้งแบตเตอรี่ BYD Blade เป็นมาตรฐาน