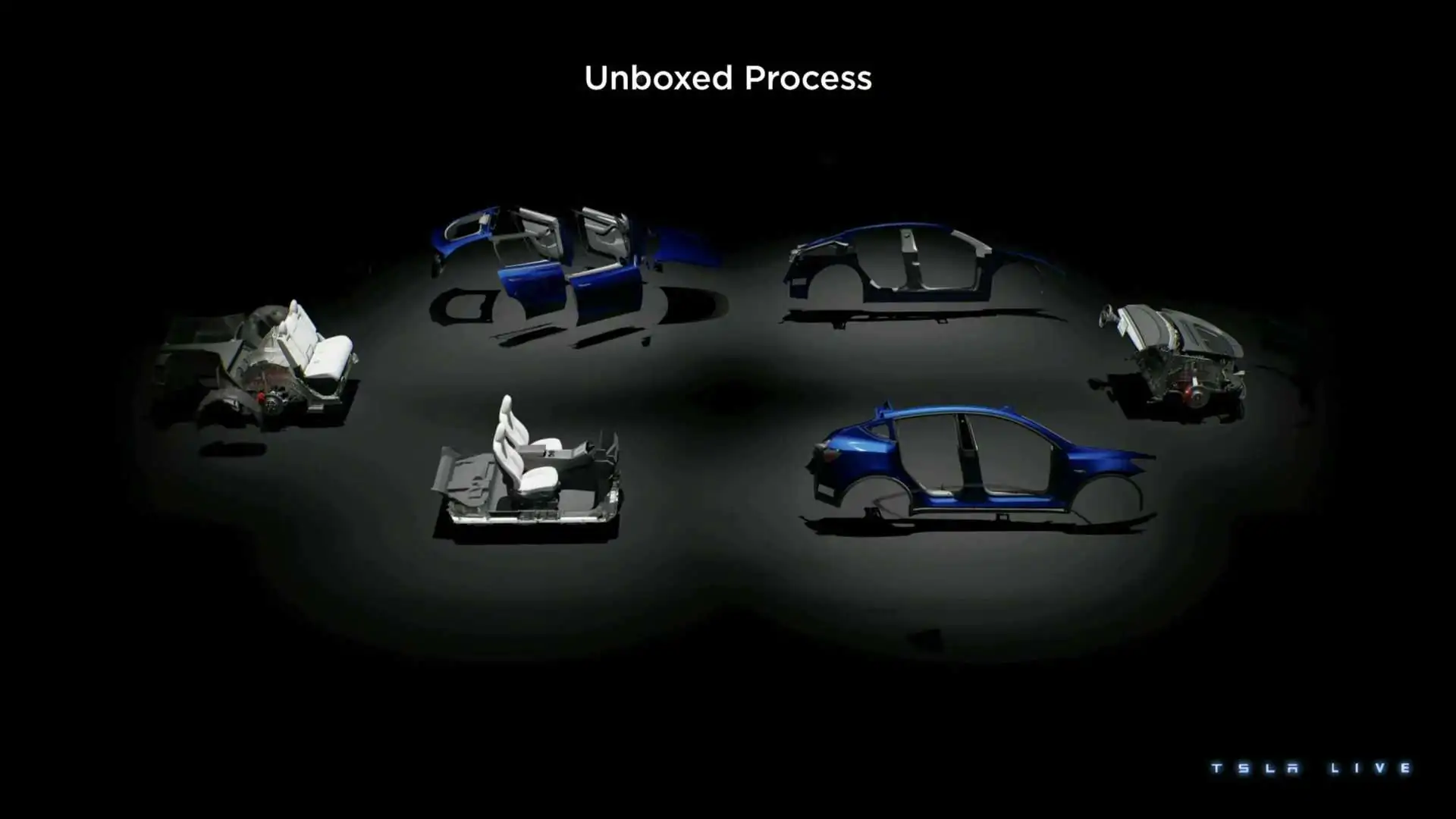

TESLA จะหล่อช่วงล่างแบบชิ้นเดียว Gigacasting ลดความซับซ้อนในการผลิต

Here’s that cool assembly animation that Tesla showed off. pic.twitter.com/bK4NuKjUUC

— Mitchell (@strawberrywell) March 1, 2023

ออสติน, เท็กซัส, 14 ก.ย. (รอยเตอร์) TESLA คือผู้นำการหล่อตัวถังแบบชิ้นเดียว หรือกระบวนการ “Gigacasting” ซึ่งลดต้นทุนการผลิต และลดขั้นตอนในการผลิตส่งผลต่อความรวดเร็ว และลดราคาที่ลดลงอย่างมากของรถยนต์ไฟฟ้าเทสล่า

กระบวนการหล้อตัวถังอลูมิเนียมอัลลอยด้วยแท่นพิมพ์ขนาดใหญ่ที่มีแรงกดจับยึด 6,000 ถึง 9,000 ตันเพื่อขึ้นรูปโครงสร้างด้านหน้าและด้านหลังของรุ่น Y ส่งผลอย่างมากต่อกระบวนการผลิตแบรนด์เทสล่า นอกจากนี้พวกเขายังจะนำกระบวนการผลิตนี้ไปยังรถยนต์รุ่นอื่นๆ เช่นกัน

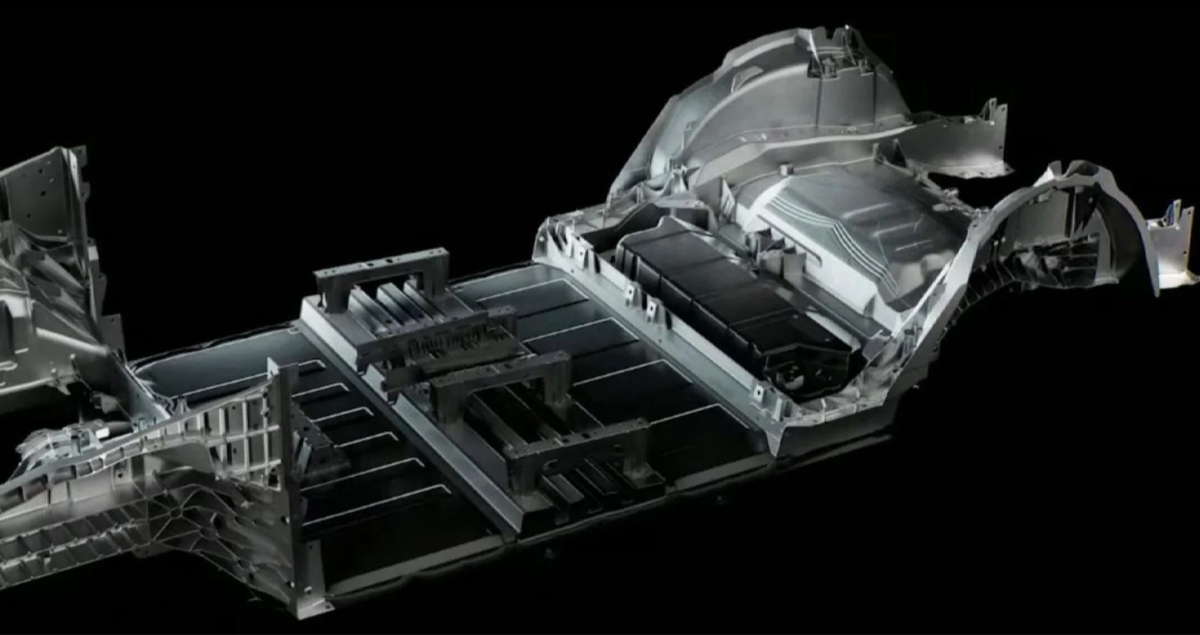

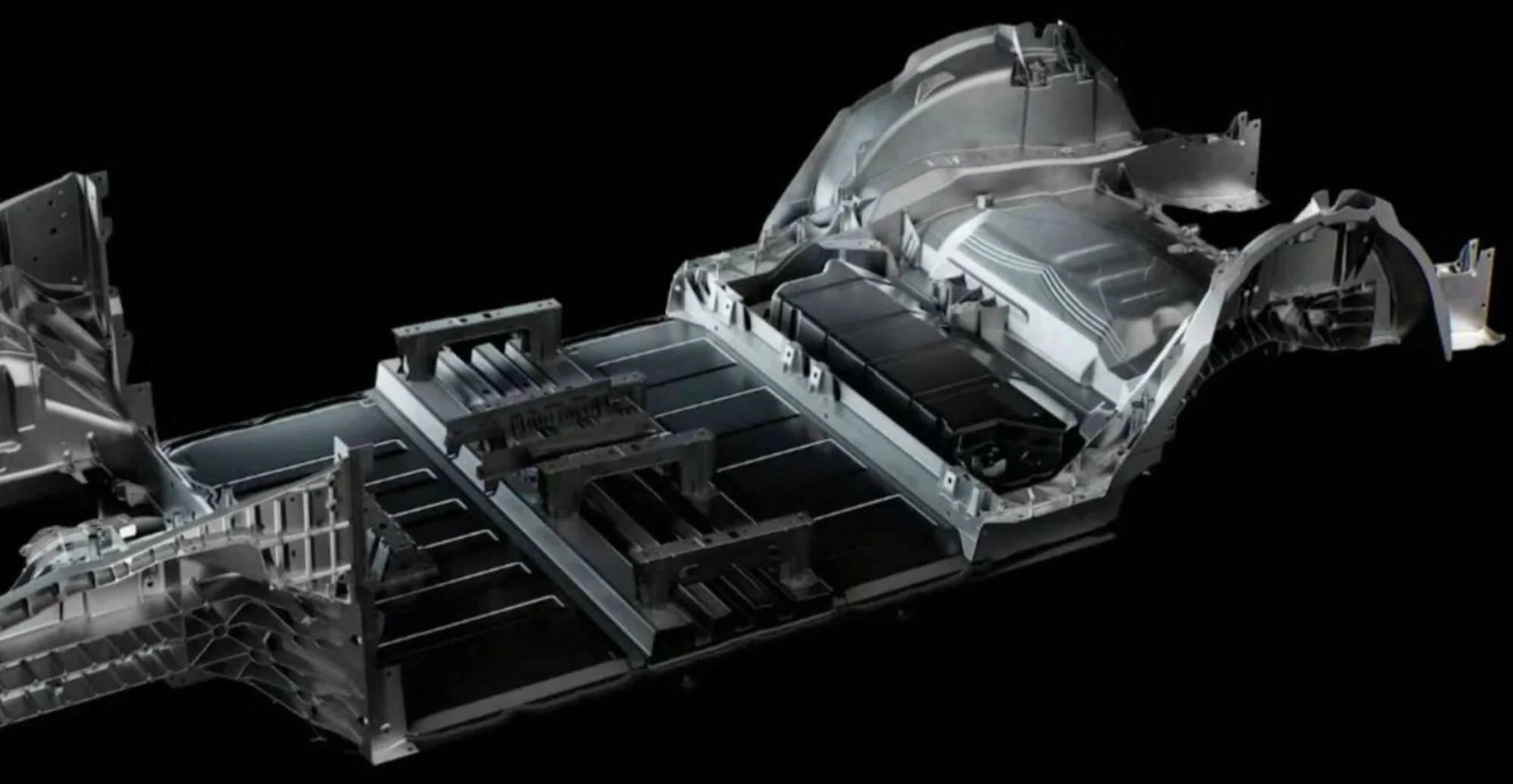

มีรายงานว่า Tesla สร้างความก้าวหน้าในการหล่อชิ้นเดียว Giga ด้วยเทคโนโลยีการหล่อช่วงล่างที่ซับซ้อนของรถยนต์ไฟฟ้าเกือบทั้งหมดในชิ้นเดียว นี้คือความก้าวหน้าครั้งสำคัญของเทคโนโลยีการหล่อแบบ “gigacasting”

Teslaได้รวมชุดนวัตกรรมต่างๆ เพื่อให้สามารถหล่อแบบชิ้นเดียวได้ หากข้อมูลถูกต้อง เรากำลังพูดถึงความก้าวหน้าครั้งใหญ่ เนื่องจากการสร้างโครงขนาดใหญ่โดยใช้วิธีการทั่วไป โดยทั่วไปแล้วจะต้องประกอบชิ้นส่วนแยกกันหลายร้อยชิ้นกว่าจะเป็นช่วงล่างของยานยนต์ในปัจจุบัน

ไม่จำเป็นต้องพูดว่า สิ่งนี้สามารถเปลี่ยนวิธีที่ Tesla สร้าง EV และมีส่วนช่วยลดต้นทุนการผลิตลงครึ่งหนึ่งซึ่งเป็นเป้าหมายอันยาวนานของ CEO Elon Musk

แหล่งข่าวกล่าวว่าความรู้ความชำนาญในการบรรลุเป้าหมายนั้นเป็นแกนหลักของกลยุทธ์การผลิตของโรงงานเทสล่า ซึ่งเป็นกุญแจสำคัญในแผนของเขาในการสร้างรถยนต์ไฟฟ้าราคาถูกกว่าหลายสิบล้านคันในอีกสิบปีข้างหน้า

แหล่งข่าว 2 รายกล่าวว่าการออกแบบและเทคนิคการผลิตใหม่ของ Tesla อาจทำให้บริษัทสามารถพัฒนารถยนต์ตั้งแต่เริ่มต้นได้ภายใน 18-24 เดือน เทียบกับ 3-4 ปีสำหรับคู่แข่งส่วนใหญ่ เฟรมขนาดใหญ่เดี่ยวที่รวมส่วนหน้าและด้านหลังเข้ากับส่วนล่างตรงกลางซึ่งเป็นที่เก็บแบตเตอรี่สามารถนำมาใช้ได้เป็นครั้งแรกในรถยนต์ไฟฟ้าคันเล็กราคาถูกที่เทสล่าจะเปิดตัวในอนา่คคาดว่าในปี 2025

การพัฒนาครั้งนี้มุ่งเน้นไปที่วิธีการออกแบบและทดสอบแม่พิมพ์ขนาดยักษ์สำหรับชิ้นส่วนขนาดใหญ่ดังกล่าวสำหรับการผลิตจำนวนมาก และวิธีที่การหล่อสามารถรวมเฟรมย่อยแบบกลวงเข้ากับซี่โครงภายในเพื่อลดน้ำหนักและเพิ่มความทนทานต่อการชนได้

นวัตกรรมดังกล่าวได้รับการพัฒนาโดยผู้เชี่ยวชาญด้านการออกแบบและการหล่อในสหราชอาณาจักร เยอรมนี ญี่ปุ่น และสหรัฐอเมริกา โดยเกี่ยวข้องกับการพิมพ์ 3 มิติและทรายอุตสาหกรรม โดยเฉพาะอย่างยิ่ง Tesla หันไปหาบริษัทที่สร้างแม่พิมพ์ทดสอบจากทรายอุตสาหกรรมด้วยเครื่องพิมพ์ 3 มิติ

Tesla ต้องการ Gigapresses ที่ใหญ่กว่าใหม่ซึ่งมีกำลังหนีบขนาดใหญ่ 16,000 ตันขึ้นไป ซึ่งจะมาพร้อมกับป้ายราคาที่สูงและอาจต้องมีอาคารโรงงานที่ใหญ่กว่าในการหล่อช่วงล่าง

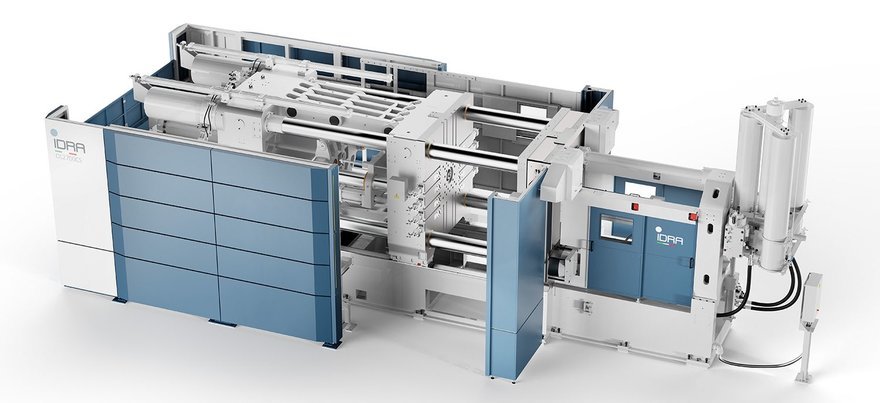

Giga Press

Giga Press (High pressure die casting machine) คือเครื่องจักร หรือ เครื่องหล่อปั้มรถยนต์ ที่ครบวงจรที่สุดในโลก (Die casting machine) ถูกสร้าง และ คิดค้นโดยบริษัท IDRA Group จากประเทศอิตาลี่ เครื่องจักรนี้ เป็นเครื่องจักร Die Casting อันทรงพลังมากที่สุดในโลก

- IDRA ก่อตั้งขึ้นตั้งแต่ 1946 มีประสบการณ์ด้านการผลิตเครื่องหล่อโลหะแรงดันสูง โดยมี LK Technology ของ ฮ่องกง เป็นบริษัทแม่

เครื่องจาก Giga Press ภายใต้ชื่อรุ่น OL 6100 CS ถูกนำไปใช้ครั้งแรกโดย Tesla ปลายปี 2020 โดยเครื่องจักร Giga Press ติดตั้งที่โรงงานรถยนต์ไฟฟ้า Tesla Factory ณ เมือง Fremont รัฐแคลิฟอร์เนีย น้ำหนักของมันมากถึง 410 – 430 ตัน

หลักการทำงานคราวๆ เตาหลอมจะรับอลูมิเนียมเย็นหนักกว่า 80 กิโลกรัม เข้าไปยังเครื่องหล่อเย็นด้วยความเร็ว 10 เมตรต่อนาที

พร้อมการปั้มโลหะให้กลายเป็นรถยนต์ Cyle Time อยู่ที่ 80-90 วินาที ทำให้สามารถผลิตโครงรถยนต์กว่า 40-45 คันภายใน 1 ชั่วโมง และทำให้สามารถผลิตรถยนต์มากถึง 1000 คันต่อวัน

การหล่อแซสซีเป็นชิ้นเดียว ทำให้รถมีโครงสร้างที่แข็งแกร่ง และน้ำหนักเบาลง ช่วยให้รถวิ่งไกลขึ้น ช่วยลดความผิดพลาด และความคลาดเคลื่อนมากมายจากรอยเชื่อมต่อ

และ แน่นอน การผลิตเช่นนี้ ทำให้ต้นทุนรถยนต์แต่ละคันของเทสล่า ถูกลงกว่า 30% รวมๆแล้วต้นทุนในการผลิตแซสซีเทสล่า ถูกลง 40% เทสล่า มีแผนติดตั้ง Gigapress ถึง 8 เครื่องในแต่ละโรงงาน Gigafactory ซึ่งรองรับการผลิตรถยนต์ได้มากถึง 4000 คันต่อวัน และ 1.5 ล้านคันต่อปี

Gigapress เริ่มใช้ในการผลิต Model Y ที่โรงงาน Gigafactory Fremont ในอเมริกา Gigafactory Berlin ในเยอรมัน Gigafactory Shanghai ในจีน Gigafactory Texas ในอเมริกา โดยเพิ่มขนาดการผลิต 8000 คันต่อวัน และ อาจผลิต Cybertruck เร็วๆนี้